Last Updated on 18 April 2025 by Eric Bretscher

This German translation of the original article in English was very kindly provided by Burkhard Hermes in October 2021 to facilitate access to the content for German-speaking readers and we are pleased to publish it here.

Diese deutsche Übersetzung des englischen Originalartikels wurde uns freundlicherweise von Burkhard Hermes im Oktober 2021 zur Verfügung gestellt. Sie soll den Zugang zum Inhalt für deutschsprachige Leser erleichtern, und wir freuen uns, sie hier veröffentlichen zu können.

Es hat viele Überarbeitungen des Moduls gegeben, und es wäre äußerst interessant zu sehen, welche Konstruktionsänderungen vorgenommen wurden.

Hintergrund

Volvo Penta begann um 2006 mit der Einführung der aktuellen D-Serie von Schiffsdieselmotoren. Während alle größeren Modelle Common-Rail-Motoren mit elektronischer Kraftstoffeinspritzung sind, arbeiten die kleineren Motoren der D1- und D2-Serie mit bis zu 4 Zylindern und 75 PS noch mit herkömmlichen, mechanischen Einspritzpumpen. Volvo hat sich dafür entschieden, diese Motoren über ein elektronisches Schnittstellenmodul an seine elektronischen Anzeigen und Steuerungen anzuschließen: die MDI (Mechanical Diesel Interface) Black Box. Zumindest bei einigen Besitzern erlangte die MDI-Box schnell Berühmtheit als das unzuverlässigste Teil eines ansonsten hervorragenden Motors.

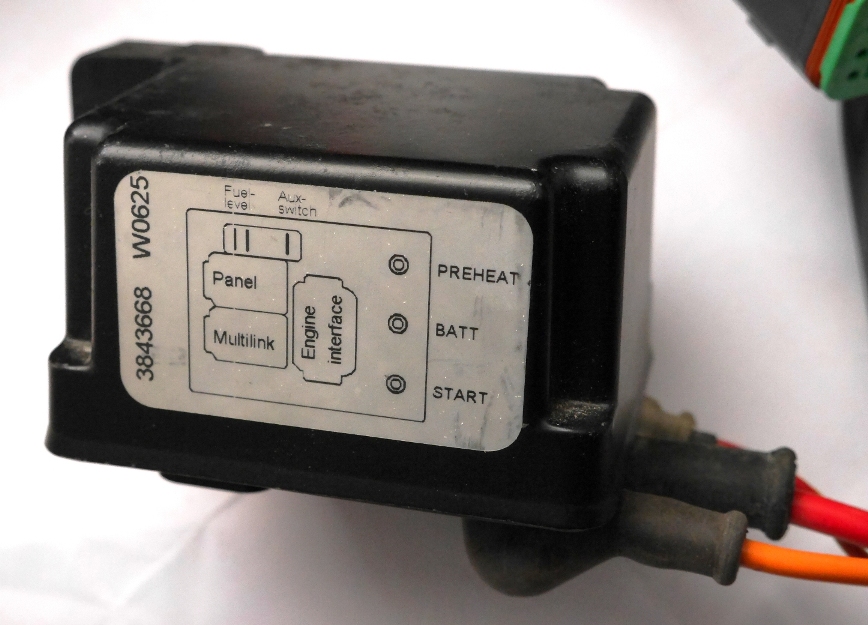

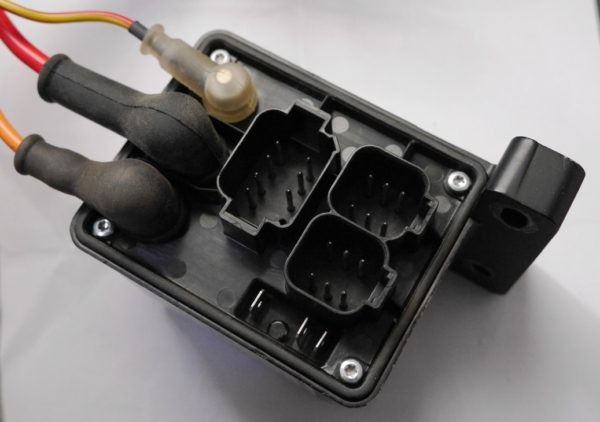

Die abgeschraubte Volvo Penta MDI-Black-Box ohne Kabelstränge.

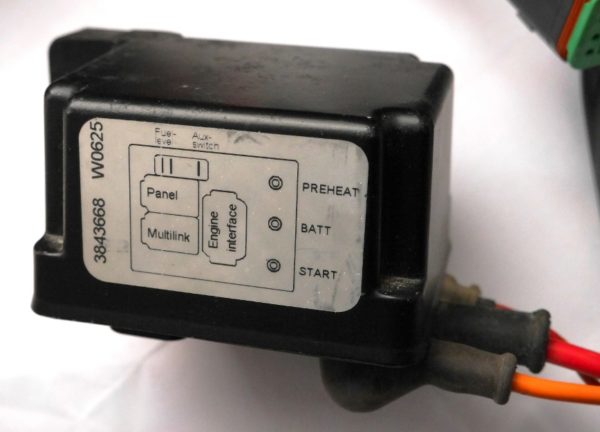

Die MDI-Box wurde im Laufe der Jahre erstaunlich oft überarbeitet, um Fehlermöglichkeiten und anhaltende Zuverlässigkeitsprobleme zu beheben, wobei einige Versionen hohe Ausfallraten aufwiesen. Die nachstehende Tabelle, die aus öffentlich zugänglichen Informationen zusammengestellt wurde, zeigt die aufeinanderfolgenden Modellnummern und das ungefähre Jahr der Veröffentlichung, wenn es ermittelt werden konnte.

| Volvo Teilenummer | Erscheinungsjahr |

| 3843668 | 2006 |

| 3885724 | |

| 21120710 | 2007 |

| 21261871 | |

| 21511215 | |

| 21558929 | 2014 |

| 21558939 | |

| 22458451 | |

| 22458451-P | 2017 |

| 22594274 | |

| 23195776 | 2018 |

| (23231607) | 2019 |

| 24743026 | 2025 |

2014 wurde die MDI-Black-Box um eine 15-A-Flachsicherung ergänzt, die durch eine abgedichtete Gummiabdeckung geschützt ist.

Funktionsweise

Die MDI-Box hat im Wesentlichen Überwachungsfunktion, d. h. sie liest alle Motorsensoren aus und gibt die Informationen über den CAN-Bus an das Volvo EVC-Anzeigesystem weiter. Sie hat jedoch auch eine kleine Steuerungsfunktion: Sie schaltet die Glühkerzen, den Magnetschalter des Anlassers und das Kraftstoffunterbrecherventil und schaltet die Lichtmaschine etwa eine Sekunde nach dem Anlassen des Motors ein. Bei einemAusfall der MDI-Box, kann der Motor nicht mehr über das EVC gestartet werden. Das kann jedoch mit einem einfachen Überbrückungskabel oder sogar einem Schraubenzieher (Vorsicht!) umgangen werden, um den Motor vorzuwärmen und zu starten. Das Hauptproblem eines Ausfalles des MDI ist die fehlende Überwachung von Kühlmitteltemperatur und Öldruck. Sollte die Sorge, den Motor nicht starten zu können groß genug sein, könnte man einen unabhängigen parallelen Motorstartstromkreis installieren, indem man zwei externe Relais hinzufügt, um die Klemmen “PREHEAT” und “START” auf Knopfdruck mit der Klemme “BATT” zu verbinden. In diesem Fall muss das Vorglührelais einen Strom von etwa 10A pro Glühkerze, also 40A bei einem 4-Zylinder-Motor verkraften können. Ein kurzes Anlegen von Strom an die Klemme “D” der Lichtmaschine nach dem Anlassen des Motors führt dazu, dass die Lichtmaschine normal zu laden beginnt, aber eine Erhöhung der Drehzahl könnte aufgrund des normalerweise im Rotor vorhandenen Restmagnetismus ausreichen, um das Gleiche zu erreichen.

Zuverlässigkeitsfaktoren: Hitze und Vibration

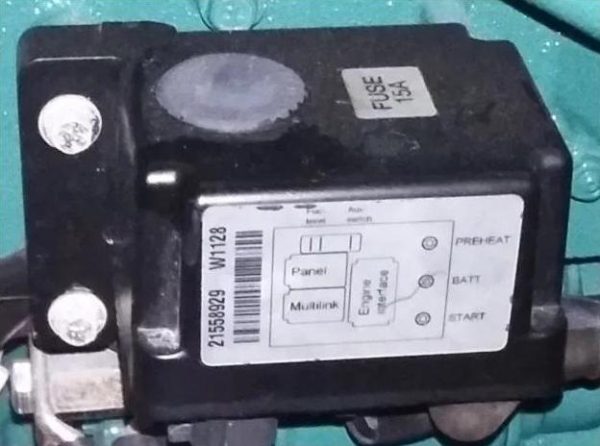

Die MDI-Box ist werkseitig an der Seite des wassergekühlten Auspuffkrümmers montiert. Wenn der Motor eine Zeit lang gelaufen ist, entspricht seine Temperatur in etwa der des Kühlmittels: zu heiß, um es anzufassen. Außerdem ist es fest mit dem Krümmergussteil verbunden und den Vibrationen des Motors voll ausgesetzt.

Ein Volvo Penta D2-40-Motor in seiner Werkskonfiguration mit der schwarzen MDI-Black-Box, die am wassergekühlten Auspuffkrümmer montiert ist. Bitte beachten sie, dass dieses Foto keine zusätzliche Länge des Kabelstranges zur MDI-Box zeigt.

Hohe Hitze und Vibrationen sind zwei bekannte Ursachen für einen vorzeitigen Ausfall der Elektronik. Glücklicherweise nutze ich den Motor nur wenig und lasse ihn nur sehr selten für längere Zeit laufen. Das mag der Grund sein, warum ich in 10 Jahren und 230 Motorstunden nie Probleme mit meiner MDI-Box hatte. Trotzdem hatte ich immer vor, die Box vom Motorblock zu entfernen, um einen Ausfall zu vermeiden.

Verlegung der MDI-Box aus dem Motorblock

Eine Voruntersuchung vor einiger Zeit hatte ergeben, dass der Kabelbaum, der die Sensoren um den Motor herum mit der MDI-Box verbindet, im Allgemeinen lang genug ist, um die Box an der Seitenwand des Motorraums zu montieren. Das geht dank einer gewissen Überlänge des Kabelbaums, die mit Plastikkabelbindern gebündelt ist. Diese zusätzliche Länge deutete fast darauf hin, dass die Verlegung des MDI-Kastens außerhalb des Motors zumindest bei den frühen Motoren konstruktiv ermöglicht und begünstigt worden war. Das kam nicht völlig überraschend, denn es ist nicht das erste Beispiel für unauffällige, nicht beworbene überlegene Technik an einem Volvo Penta-Motor. Ein weiteres Beispiel ist die Fernüberwachung der Spannung der Lichtmaschine. Ich hätte sonst die Verkabelung verlängert, indem ich sie abgeschnitten und gespleißt hätte.

Volvo Penta D2-40-Motor mit MDI-Black-Box, die zum Schutz vor Hitze und Vibrationen vom Motor abgesetzt wurde.

Ich habe eine Sperrholzunterlage mit zwei M6-Bolzen konstruiert und sie mit Epoxy an die Seitenwand des Motorraums geklebt, um die MDI-Box zu stützen. Ich musste dabei einige Einschränkungen berücksichtigen, nämlich die Länge des Multilink-Kabels, das die EVC-Messgeräte und das Kabel zum EVC-Bedienfeld versorgt, sowie das Vorhandensein einer Zugangsklappe direkt an der Seite des Motors. Ich habe die MDI-Box nach unten und hinten verlegt, in die Nähe des hinteren Motorträgers, und ziemlich tief. Eine niedrige Position kann in einem seltenen und unwahrscheinlichen Fall das Risiko erhöhen, dass das MDI naß wird, aber sie ist wahrscheinlich auch kühler, und ich beschloss, dass dies wenstlicher wäre. Ich musste nur das Kabel des Kühlmitteltemperatursensors verlängern und konnte den Kabelbaum ansonsten ohne Probleme neu verlegen.

Zuverlässigkeits-Faktoren: Elektrisch

Viele Ausfälle, insbesondere kurzfristige, haben elektrische Ursachen. Natürlich abgesehen von einigen seltenen Fällen, in denen Motoren mit eindeutig defekten MDI-Modulen ausgeliefert wurden. Einige frühe Versionen fielen durch die Einwirkung der Gegen-EMK (eklektromotorische Kraft) des Kraftstoffunterbrecherventils aus. Dies kann durch das Hinzufügen einer Diode an dem Gerät verhindert werden, um die negative Spannungsspitze kurzzuschließen. Dies ist eine elektrische Änderung, die ich irgendwann durchführen werde (oder ich werde die Verdrahtung zurückverfolgen und sie innerhalb des Moduls hinzufügen, wenn sie nicht bereits vorhanden ist).

Viele gemeldete oder tatsächliche Ausfälle des Moduls wurden in der Tat durch schlechte Verbindungen zur Batterie verursacht: ein hoher Widerstand führt dazu, dass die Spannung abfällt, wenn der Anlassermagnetschalter und der Motor unter Spannung stehen, was leicht dazu führen kann, dass die Elektronik zurückgesetzt wird und Startprobleme auftreten. Außerdem wird jedes Mal am Ende des Anlassens eine negative Spannungsspitze in das elektrische System des Motors induziert. Normalerweise hat sie nur geringe Auswirkungen, da die sehr niedrige Impedanz der Batterie sie absorbiert, aber wenn die Batterie schlecht angeschlossen ist, kann sie zu hohen Rückspannungen an der MDI-Box-Versorgung führen. Dieses Ereignis hat nachweislich viele Module getötet, oft mehrere hintereinander, wobei die Schuld meist auf die Blackbox und Volvo Penta geschoben wird, obwohl es in Wirklichkeit ein Installationsproblem ist. Verwenden Sie Batterien mit Gewindebolzen und hochwertigen Trennschaltern und stellen Sie sicher, dass alle Anschlüsse fest verschraubt sind.

Denken Sie nicht einmal daran, das Modul zu ersetzen, bevor der Weg zur Batterie nicht über jeden Verdacht erhaben ist.

Es lohnt sich auch, daran zu denken, dass die Lichtmaschine in der Werkskonfiguration an den positiven Hauptanschluss des Anlassermagnetschalters angeschlossen ist. Alles, was nicht zu einer soliden, ununterbrochenen Verbindung des Motors mit der Batterie führt, während die Lichtmaschine lädt, führt zu einem Spannungsanstieg im elektrischen System des Motors und birgt das Risiko, das MDI-Modul zu zerstören.

Einige Module gingen auch durch den Einbau von Masseschaltrelais in Leichtmetallbooten verloren, da die Gegen-EMK der Relaisspulen nicht abgeklemmt war.

Möglichkeiten nach einem Ausfall einer MDI-Box

Angesichts des schlechten Rufs der MDI-Blackbox von Volvo Penta habe ich mich immer gefragt, was ich im Falle eines solchen Ausfalls tun würde, da mir sowohl die Zuverlässigkeit als auch die Wartungsfreundlichkeit im Zusammenhang mit Hochseetörns in entlegenen Gebieten wichtig sind. Mir schwebten einige Möglichkeiten vor, die im Folgenden in absteigender Reihenfolge aufgelistet sind, je nachdem, was wünschenswert ist:

- Reparieren des Moduls, wenn möglich. Da ich aus der Elektronikbranche komme, ist dies immer der erste Gedanke, der mir in den Sinn kommt, aber die Elektronik könnte in Harz eingegossen und völlig unzugänglich sein. Sobald die Ursache des Fehlers identifiziert ist, sollte sie jedoch behoben werden.

- Das EVC-Instrumentensystem von Volvo Penta wird ein für alle Mal abgeschafft. Dies würde den Einbau von Standard-Automobilinstrumenten für Kühlmitteltemperatur, Öldruck und Motordrehzahl sowie einiger eigenständiger Schalter und Relais für Glühkerzen, Anlasser und elektrischen Stopp erfordern.

- Entwicklung eines gleichwertigen Ersatzmoduls. Dies würde mehr Arbeit bedeuten, aber ein besseres Open-Source-Modul eines Drittanbieters hätte eindeutig einen Markt. Anstelle von Messgeräten am CANbus könnte ein einfaches LCD-Display alle Informationen anzeigen. Ein solches Modul könnte viel einfacher sein als die MDI-Box von Volvo, die eindeutig Technologie von den Steuergeräten der größeren Elektromotoren der Baureihe übernimmt.

- Auswechseln des Moduls. Das ist einfach (und ziemlich kostspielig), aber ich habe Berichte von Leuten gehört, die mehr als ein Modul ausgetauscht haben, weil der Austausch allein die Ursache offensichtlich nicht behoben hat. Das wäre kaum zufriedenstellend.

Die zweite Option war in meinen Augen immer sehr wünschenswert, da sie ein proprietäres System durch ein standardisiertes und vollständig wartbares System ersetzen würde, das zu geringen Kosten mehr oder weniger überall auf der Welt eingesetzt werden kann. Der Bereich der Motorinstrumentierung scheint zwischen europäischen und amerikanischen Standards gespalten zu sein. In diesem Fall würde eine solche Lösung auf europäische Messgeräte angewiesen sein, und die größte Herausforderung könnte darin bestehen, die werkseitig eingebauten Sensoren zu identifizieren, um kompatible Messgeräte auszuwählen. Im schlimmsten Fall müssten einige der Sensoren ausgetauscht werden, um die Kompatibilität zu gewährleisten.

Kann die MDI-Box von Volvo Penta repariert werden?

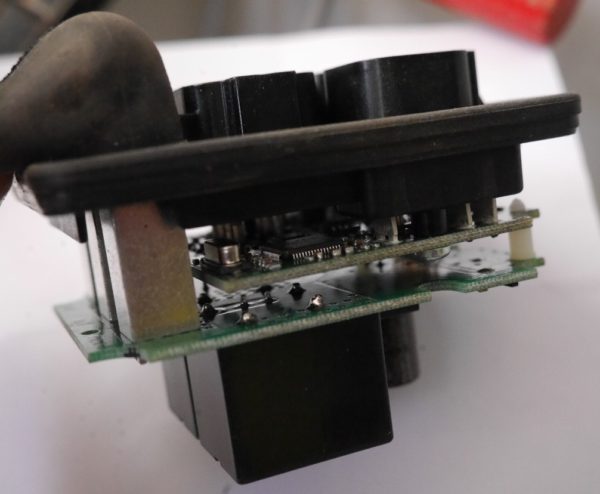

Da ich die MDI-Box vom Motor abgenommen hatte und sie gut zugänglich war, konnte ich nicht widerstehen, zu untersuchen, inwieweit ein Ausfall für meine weitere Planung reparierbar wäre; dies hing davon ab, ob die Elektronik im Inneren gekapselt war oder nicht. Ich begann damit, alle Multicore-Kabel zu entfernen, um die Handhabung zu erleichtern, aber ich ließ die drei dicken, verschraubten Leitungen an ihrem Platz. Das Gehäuse besteht aus Aluminium, aber die Grundplatte, die die Anschlüsse aufnimmt, ist aus schwarzem Kunststoff geformt und wird von vier Torx-T-10-Schrauben gehalten. Zwischen den beiden Teilen befindet sich eine Kompressionsgummidichtung. Die Schrauben ließen sich problemlos entfernen, und die Aluminiumabdeckung ließ sich mühelos abnehmen.

Auf der Unterseite der MDI-Black-Box befinden sich drei Buchsen für abgedichtete Deutsch-Stecker sowie Klemmen für die Batterieversorgung, die Leitungen zu den Glühkerzen und dem Anlasser-Magnetschalter. Diese Grundplatte wird von vier Torx-T-10-Schrauben gehalten.

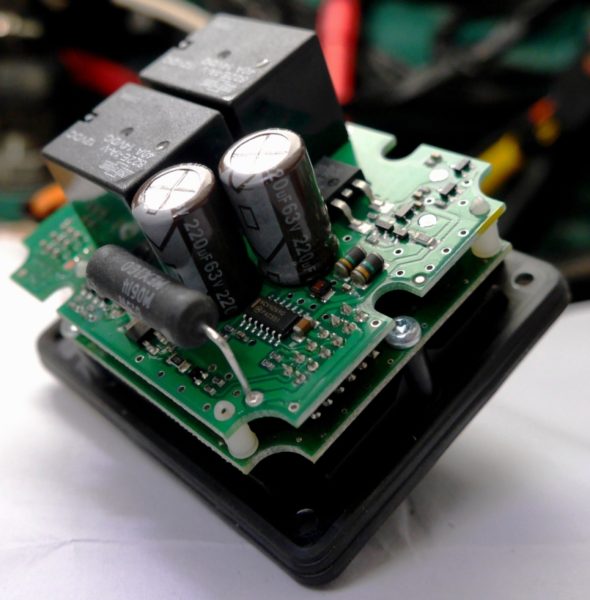

Unter der Abdeckung entdeckte ich zu meiner großen Freude zwei gestapelte Leiterplatinen und keinerlei Vergussmasse. Die vollständige Abdichtung des Gehäuses bedeutet auch, dass die Leiterplatten nicht beschichtet sind und bei Bedarf leicht bearbeitet werden können. Die obere Platine enthält zwei 40-A-Relais zum Schalten des Vorheizkreises und der Anlasser-Magnetspule. Sie enthält auch die Stromversorgung für die Elektronik und zusätzliche Schaltkreise mit einem P-Kanal-MOSFET-Transistor IRF4905, der wahrscheinlich mit dem D+-Anschluss der Lichtmaschine zusammenhängt, aber ich habe ihn nicht vollständig untersucht. Die Versorgung der Logikschaltungen scheint von einem NCV4269 5-Volt-Linearregler zu stammen, der Spannungsspitzen von bis zu 60 V und Sperrspannungen bis zu -40 V verarbeiten kann. Von besonderem Interesse sind hier zwei Elektrolytkondensatoren mit 220μF / 63V in der Stromversorgung, denn diese Bauteile altern bekanntermaßen schneller und fallen bei Hitzeeinwirkung frühzeitig aus. Dies würde sie zu den Hauptverdächtigen im Falle eines Blackbox-Fehlers machen, da eine Verschlechterung dieser Kondensatoren zu einer schlechten Filterung des elektrischen Rauschens von der Lichtmaschine führen würde, was letztendlich die Spannungsregelung und den Betrieb der CPU beeinträchtigen könnte. In diesem Fall waren die Kondensatoren in gutem Zustand, ohne Anzeichen von Schwellungen oder Elektrolytaustritt. Was die Komponenten betrifft, so sollte sich alles andere im MDI-Modul im Allgemeinen als recht haltbar und widerstandsfähig erweisen. Der zweite Feind der Elektronik sind Vibrationen, und hier könnten einige der größeren Komponenten, da sie nicht gekapselt sind, im Laufe der Zeit anfällig für Risse in den Lötstellen sein.

Wenn man den Deckel der MDI-Black-Box abnimmt, kommen zwei übereinanderliegende Leiterplatten zum Vorschein. Die obere Platine enthält Relais und Transistoren für die Leistungsschaltung sowie den Spannungsregler mit zwei Elektrolytkondensatoren und einem 5-V-Regler.

Die untere Platine ist die Steuerplatine, die über eine 12-polige steckbare Stiftleiste mit der oberen Platine kommuniziert. Ich habe zwar nicht versucht, die MDI-Box komplett zu zerlegen, aber es scheint, dass das Trennen und Herausziehen der oberen Platine nach dem Abklemmen der drei Starkstromklemmen recht einfach sein sollte. So hätte man Zugang zu den Lötstellen, um die Kondensatoren oder sogar die Relais auszutauschen, falls dies jemals erforderlich sein sollte.

Die Starkstromklemmen auf der linken Seite sind direkt mit der Schaltplatine verbunden. Die Steuerplatine ist darunter verborgen, wobei die CPU und der Quarzoszillator am Rand gut sichtbar sind.

Die untere Platine trägt die CPU, den Quarz sowie weitere Schnittstellenkomponenten für die Sensorsignale sowie die CANbus-Schnittstelle zu den Messgeräten. Die Stifte, die in die versiegelten Deutsch-Steckverbinder der MDI-Box greifen, sind mit ihr verlötet, und es ist davon auszugehen, dass sie sich einfach durch die Kunststoff-Grundplatte ziehen lassen. Dasselbe gilt für die flachen Hilfsanschlüsse. Bei der Steuerplatine ist es weniger wahrscheinlich, dass sie repariert werden muss, aber unmöglich ist es natürlich nicht. Der Verzicht auf die Demontage des Moduls ermöglicht nur einen eingeschränkten Blick auf die Schaltung. Die CPU der Marke Philips / NXP ist ein LPC2119-Mikrocontroller mit 64kB Flash-Speicher, ein recht leistungsfähiger 32-Bit-Prozessor auf Basis eines ARM7-Kerns mit 2 CANbus-Schnittstellen und einem schnellen 10-Bit-Analog/Digital-Wandler. Die Quarzfrequenz war nicht ablesbar.

Die in der MDI-Black-Box verwendete CPU ist ein LPC2119 Mikrocontroller mit 64kB Flash-Speicher.

Fazit

Es hat zwar eine Weile gedauert, bis ich die MDI-Blackbox endlich von der Seite des Motors entfernt habe, aber es sollte eindeutig das erste sein, was beim Einbau dieser Motoren getan wird. Das Vorhandensein von Elektrolytkondensatoren im Modul scheint ein Risiko für Probleme zu sein, auch wenn solche Kondensatoren technisch für eine Lebensdauer von Tausenden von Stunden bei den betrachteten Temperaturen ausgelegt sind. In allen Fällen begünstigt die kombinierte Einwirkung von Vibrationen und thermischen Spannungen das Brechen von Lötstellen im Laufe der Zeit.

Glücklicherweise ermöglicht die Konstruktion der MDI-Box den Zugang zur Elektronik. Der Austausch von Bauteilen oder sogar das Auffrischen des Lötzinns auf den Platinen scheint problemlos möglich zu sein, so dass ein ausgefallenes Modul repariert werden könnte. Sollte dies nicht gelingen, dürfte ein Ersatzmodul eine lange Lebensdauer bieten, sofern es an einem geschützten Ort installiert wird. Die Tatsache, dass die Elektronik nicht gekapselt ist, macht sie sowohl reparierbar als auch anfälliger für Ausfälle aufgrund von Vibrationen.

Im Falle eines Ausfalls ist der Austausch des gesamten EVC-Überwachungssystems von Volvo Penta durch herkömmliche Messgeräte möglicherweise nicht teurer (in Bezug auf die Materialkosten) als der Austausch der MDI-Blackbox, und damit wären alle Zuverlässigkeitsprobleme ein für alle Mal beseitigt. Dies ist ein Weg, den ich ernsthaft in Erwägung ziehen würde, wenn ich nicht in der Lage wäre, ein ausgefallenes Modul zu reparieren.